降本是今年上汽研發(fā)總院的主要任務(wù)?上汽創(chuàng)新研究開(kāi)發(fā)總院常務(wù)副院長(zhǎng)蘆勇開(kāi)門(mén)見(jiàn)山:“我非常認(rèn)同今年干部大會(huì)報(bào)告中提到的,一切的創(chuàng)新,本質(zhì)上都是把成本降低了30%以上。”

事實(shí)上,汽車(chē)行業(yè)早已進(jìn)入產(chǎn)業(yè)的成熟發(fā)展階段,市場(chǎng)上可供應(yīng)的產(chǎn)品琳瑯滿(mǎn)目。此時(shí),內(nèi)部運(yùn)營(yíng)效率的創(chuàng)新模式,包括從產(chǎn)品研發(fā)這個(gè)源頭環(huán)節(jié)降低結(jié)構(gòu)成本、縮短研發(fā)周期,是企業(yè)能否在紅海市場(chǎng)占有一席之地的關(guān)鍵。

“學(xué)習(xí)行業(yè)內(nèi)先進(jìn)的經(jīng)驗(yàn),打開(kāi)降本的想象空間。”蘆勇說(shuō),“要形成產(chǎn)品優(yōu)勢(shì)、價(jià)格優(yōu)勢(shì),單靠零部件替代遠(yuǎn)遠(yuǎn)不夠。我們確定了構(gòu)建‘大單品’的開(kāi)發(fā)模式,今年將進(jìn)一步推動(dòng)源頭降本,激發(fā)組織效能等多項(xiàng)行動(dòng)方案,不斷提升研發(fā)質(zhì)量、提高研發(fā)效率、降低研發(fā)成本。”

80%的成本通常由20%的作業(yè)引起。帕雷特定理成為源頭降本的理論依據(jù):在產(chǎn)品的整個(gè)生命周期內(nèi),產(chǎn)品設(shè)計(jì)研發(fā)階段雖然只占了一小部分時(shí)間,可一旦研發(fā)完成,產(chǎn)品成本的60%-80%基本上就確定了。

新能源汽車(chē)市場(chǎng)的高速發(fā)展和迅猛變化,倒逼著車(chē)企在研發(fā)流程上做出更細(xì)致、更高效的運(yùn)作。

“所謂‘大單品’開(kāi)發(fā)模式,就是通過(guò)平臺(tái)化、規(guī)格化,把單品規(guī)模做大,把成本降低。”蘆勇解釋說(shuō)。他舉了一個(gè)例子,“比如,某個(gè)零部件產(chǎn)品,開(kāi)模成本是800萬(wàn)元,如果一年只賣(mài)8萬(wàn)個(gè),成本就是100元一個(gè);一旦規(guī)模上去了,一年賣(mài)200萬(wàn)個(gè),連續(xù)賣(mài)三四年,成本就只有1元一個(gè)。”

那么,“大單品”開(kāi)發(fā)模式具體如何操作呢?以電池包為例,這幾年,上汽研發(fā)總院和上汽乘用車(chē)公司不斷加強(qiáng)合作,協(xié)同規(guī)劃了一款款符合不同用戶(hù)需求的新產(chǎn)品。以前,產(chǎn)品型譜按轎車(chē)、SUV、MPV等來(lái)劃分,車(chē)型尺寸不同,需要匹配的電池包也不同,這就產(chǎn)生了大量的制造成本。如今,同種續(xù)航里程的大單品A級(jí)車(chē)包含了轎車(chē)、SUV等多款車(chē)型,通過(guò)設(shè)計(jì)尺寸相同的電池包匹配不同車(chē)型,既節(jié)省了開(kāi)發(fā)費(fèi)用,也把規(guī)模化進(jìn)一步做大。

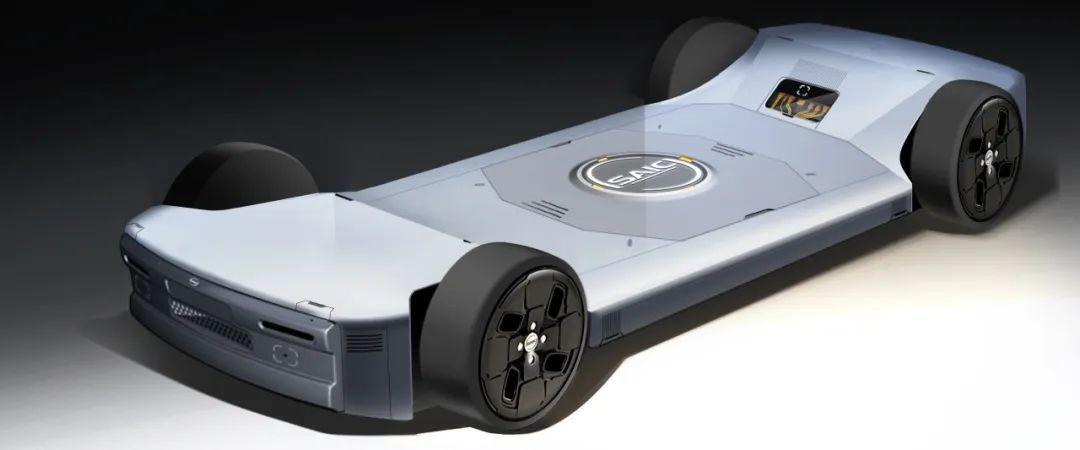

魔方電池

不僅如此,上汽研發(fā)總院還加大前置開(kāi)發(fā)力度,不斷豐富“技術(shù)貨架”。通過(guò)模塊的不同組合,形成用戶(hù)不同的感知體驗(yàn),讓技術(shù)的復(fù)用率持續(xù)提升。比如,上汽研發(fā)總院此前研發(fā)的星云平臺(tái),就是一個(gè)有梯度化的模塊庫(kù),它可以提供兩套電子電氣架構(gòu)梯度,應(yīng)對(duì)當(dāng)下主流的整車(chē)OTA需求,以及面向L3級(jí)高階智能駕駛輔助需求,支持從A級(jí)到D級(jí)的不同車(chē)型。

星云平臺(tái)

“所有品牌都可以從中選擇,也可以提要求去組合模塊,甚至添加一些特色模塊,形成競(jìng)爭(zhēng)力。”蘆勇說(shuō),這樣做的好處就是回到大規(guī)模制造的本質(zhì),持續(xù)擴(kuò)大規(guī)模化。

在新勢(shì)力造車(chē)狂飆的當(dāng)下,傳統(tǒng)燃油車(chē)的研發(fā)模式已經(jīng)無(wú)法適應(yīng)新能源汽車(chē)的研發(fā)效率。“從研發(fā)一款新車(chē)需要36個(gè)月時(shí)間,到如今18個(gè)月就能完成,大幅壓縮了成本。背后其實(shí)是上汽研發(fā)總院在流程上做了‘減法’。”蘆勇說(shuō)。

上汽研發(fā)總院將固有的模塊打散,從中減少冗余。比如,車(chē)身和電池這兩個(gè)部分,在以往的組織結(jié)構(gòu)和研發(fā)上是分開(kāi)的,但車(chē)身和電池包都有承載這部分的設(shè)計(jì)功能。因此,他們把電池殼體和車(chē)身進(jìn)行一體化設(shè)計(jì),從而大大降低了成本。

當(dāng)電池殼體和車(chē)身合并到一起后,究竟由哪個(gè)部門(mén)主導(dǎo)研發(fā)?在降本增效過(guò)程中,企業(yè)往往會(huì)陷入“頭痛醫(yī)頭,腳痛醫(yī)腳”的傳統(tǒng)路徑。但是,上汽研發(fā)總院從根本上打破了傳統(tǒng)模式。蘆勇表示,從項(xiàng)目出發(fā),上汽研發(fā)總院打破原有“部門(mén)墻”限制,形成了“作戰(zhàn)中心”拉動(dòng)“能力中心”的創(chuàng)新模式。作戰(zhàn)中心是協(xié)調(diào)項(xiàng)目的整體協(xié)同;能力中心是項(xiàng)目的支持部門(mén)。蘆勇進(jìn)一步解釋?zhuān)?ldquo;能力中心”并非原先簡(jiǎn)單的部門(mén)概念,而是往“少系統(tǒng)”的方向進(jìn)化,把功能解構(gòu)得更加細(xì)致,形成原子級(jí)的模塊。

在重新審視供應(yīng)鏈的過(guò)程中,上汽研發(fā)總院通過(guò)“少系統(tǒng)”實(shí)現(xiàn)降本。工程師舉例說(shuō),原先的車(chē)身底盤(pán)控制器,包括轉(zhuǎn)向系統(tǒng)等是一個(gè)個(gè)單一模塊,線(xiàn)束繁多。現(xiàn)在,上汽研發(fā)總院通過(guò)自主研發(fā),把單獨(dú)的轉(zhuǎn)向、制動(dòng)和動(dòng)力系統(tǒng)合并,集成為車(chē)輛運(yùn)動(dòng)控制器VMC。當(dāng)這些控制器整合在一起后,采購(gòu)端就實(shí)現(xiàn)了大幅度降本,這是靠單一零部件降本無(wú)法達(dá)到的效果。